Kühlketten-Logistik und ihre Herausforderungen

Alles, was Sie über die Implementierung der richtigen Werkzeuge zum Schutz Ihrer temperaturempfindlichen Produkte wissen müssen.

Elemente der Kühlketten-Logistik

Es gibt eine Reihe von verschiedenen Lieferketten, um den Anforderungen eines pharmazeutischen Betriebs gerecht zu werden. Dazu gehören:

- API-Versorgung: Aktive Pharmazeutische Wirkstoffe (API) und Rohstoffe, die für die Herstellung benötigt werden, werden in speziellen Bulk-Container (Schüttgut-Container) zur Produktionsstätte geliefert.

- GMP-Füllung/Fertigung: Eine zweite GMP-Verarbeitungsanlage zur Umhüllung des Medikaments in die endgültige Primärverpackung.

- Bereitstellung klinischer Studien: Klinische Kits und Prüfpräparate (IMP's), in kleinen Mengen hergestellt, werden an Krankenhäuser in vielen verschiedenen Ländern verteilt.

- Fertige Produkte: Nach der Marktzulassung wird ein Produkt in grossen Chargen hergestellt und per Luft- und Seefracht oder via Strassenverkehr über mehrere Vertriebslager (oft international) dann lokal versendet.

- Letzte Meile: Nachdem ein Produkt verkauft wurde, befindet es sich bei einem Grosshändler, in einer Apotheke oder einem Krankenhauses. Auf diesem Abschnitt ist es am schwierigsten ein Produkt zu verfolgen. Die Sicherheit der Patienten ist oberstes Gebot.

In jeder Lieferkette gibt es bestimmte Risiken, die von der Wahl des Transportmittels, der Verpackungsausrüstung und der Partner abhängen.

Die Pharma-Lieferkette

Eine solche Lieferkette kann bis zu sieben verschiedene Lagerungsschritte umfassen. Zwischen jedem «Lagerungsschritt» müssen die Güter entweder auf der Strasse, in der Luft oder auf dem Seeweg transportiert werden. Die folgende Abbildung zeigt die einfache Version einer Arzneimittel-Lieferkette:

![7_Supply_Chain_Steps[1]](https://www.elpro.com/hs-fs/hubfs/0-LEARN%20(Aioma)/Cold%20Chain%20Logistics/7_Supply_Chain_Steps%5B1%5D.png?width=2937&height=1448&name=7_Supply_Chain_Steps%5B1%5D.png)

Die richtige Wahl der Kühlketten-Logistik und Produktverpackung

Die Einhaltung der Temperaturen während des Transports ist eine Frage des Transportwegs (Strasse, Luft, Wasser), der Grösse (kleine Produktmenge vs. mehrere Paletten), der Temperaturanforderungen (gefroren vs. +2 °C bis +8 °C vs. +15 °C bis +25 °C) und der Transportdauer.

Überprüfen wir die Entscheidungen für die Kühlketten-Logistik anhand physikalischer Eigenschaften, den typischen Transportlängen und der Grösse. Die Hauptkategorien sind wie folgt:

-

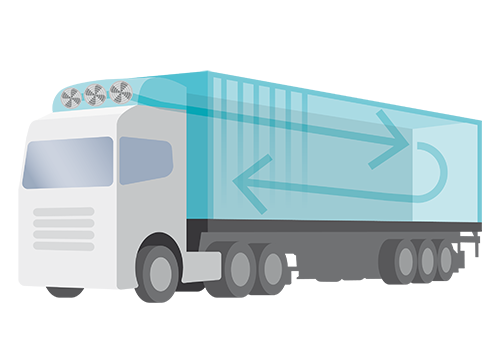

Kühlwagen oder LKW

-

Aktiv Luftfracht-Container

-

Passiv Luftfracht-Container

Isoliertes Fahrzeug, mit elektrischer Heizung und Kompressorkühlung

- Grösse: 4-50 Paletten

- +2 °C bis +8 °C

- +15 °C bis +25 °C (+2 °C bis +25 °C)

Isolierte ULD* mit elektrischer Heizung und Kompressorkühlung

- Grösse: LD3-1 Palette / LD9-5 Paletten

- +2 °C bis +8 °C

- +15 °C bis +25 °C (+2 °C bis +25 °C)

- -20 °C

Vakuum-isolierte ULD* mit PCM (Phasenwechselmaterial)

- Grösse: 1-5 Paletten

- +2 °C bis +8 °C

- +15 °C bis +25 °C (+2 °C bis +25 °C)

- -20 °C

-

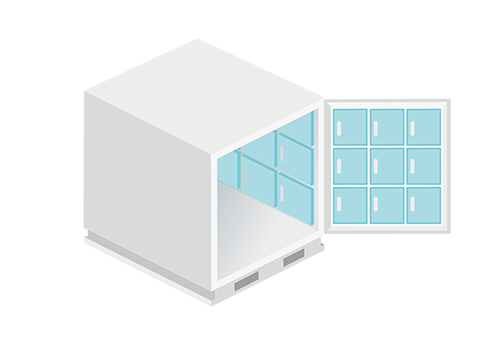

Isolierte Box

-

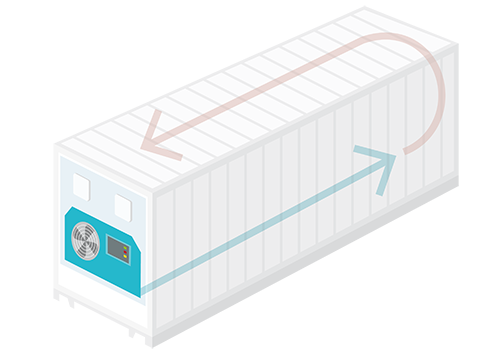

See-Kühlcontainer

-

Thermohülle

Vakuum-isolierte Box mit PCM (Phasenwechselmaterial)

- Verschiedene Boxgrössen, 1-1000 Liter

- +2 °C bis +8 °C

- +15 °C bis +25 °C (+2 °C bis +25 °C)

- -20 °C

Isoliertes Fahrzeug, mit elektrischer Heizung und Kompressorkühlung

- 20 Fuss: 10-20 Paletten

- 40 Fuss: 20-40 Paletten

- +2 °C bis +8 °C

- +15 °C bis +25 °C (+2 °C bis +25 °C)

Isolierte Abdeckung/Haube, die die Palette abdeckt

- 1 Palette

- Lichtisolation

Vergleich von 5 Kühlketten-Risikent mit aktiven oder passiven Temperaturführungssystemen

Während eines Transports kann und wird es zu Abweichungen von den definierten Transportbedingungen kommen. Warum?

From experience of millions of pharma shipments analysed in our database, we know that less than 10% of all cases, a true temperature alert (excursion outside defined shipping conditions) is found. Typically, half of the cases are caused by late stop or other mistakes that happen at destination – which could be considered false excursions.

Um die Risiken zu kennen, ist es wichtig, die Ausrüstung für die Kühlketten-Logistik zu verstehen:

Falsches Beladen

- Aktive Container & LKWs (minimales Risiko <0,5%): Die Ausrüstung muss «einsatzbereit» und elektrisch betrieben sein. Der Luftstrom darf niemals blockiert werden.

- Passive Boxen (moderates Risiko <1%): Passive Container erfordern in der Regel eine ganz besondere Art der Beladung, die viele Elemente wie vakuumisolierte Paneele und Phasenwechselmaterial (PCM) enthalten.

Technische Störung beim Transport

- Aktive Container & LKWs (moderates Risiko <1%): Aktive Container/LKWs enthalten Hunderte von verschiedenen mechanischen Teilen, die störanfällig sind und ausfallen können.

- Passive Boxen (kein Risiko 0%): Passive Boxen enthalten keine mechanischen Teile und fallen daher während eines Transports fast nie aus.

Extreme Wetterbedingungen

- Aktive Container & LKWs (mittelmässiges Risiko 1-5%): Extreme Wetterbedingungen, die ausserhalb der Container-/Boxenspezifikationen sind, können immer vorkommen.

Verspätetes Stoppen

- Passive Container & LKWs (mittelmässiges Risiko 1-5%):

Am Zielort angekommen, wird oft vergessen, die Stopptaste des Datenloggers zu drücken.

Störungen während des Transports

- Aktive Container & LKWs (mittelmässiges Risiko 1-5%):

Umleitung, Verspätung, falsche Umgebungstemperatur, Nichtaufladen des Akkus oder nicht eingesteckt sein. - Passive Boxen (mittelmässiges Risiko 1-5%): Umleitung, Verspätung und falsche Umgebungstemperatur (z.B. Container zu lange auf dem Rollfeld stehen lassen).

Falsche Abweichungen

Aufgrund der Erfahrungen von Millionen Arzneimittelsendungen, die in unserer Datenbank bereits analysiert wurden, wissen wir, dass in weniger als 10% aller Fälle ein echter Temperaturalarm (Abweichung ausserhalb der definierten Versandbedingungen) gefunden wird.

In der Regel ist die Hälfte der Fälle auf Verspätungen oder andere Fehler zurückzuführen, die am Zielort passieren – was als «falsche Abweichungen» definiert werden können.

Temperaturüberwachung der "API-Lieferkette"

Aktive Pharmazeutische Wirkstoffe (API) werden von der Anlage des Inhabers der Marktzulassung (MAH) oder eines anderen API-Lieferanten zur GMP-Produktionsanlagen geliefert. APIs gibt es in verschiedenen Formen:

- Flüssige Inhaltsstoffe, die tiefgefroren, kryogen oder gekühlt transportiert werden

- Lyophilisierte Inhaltsstoffe, die tiefgefroren transportiert werden (typischerweise auf Trockeneis)

- Kleinmolekulares Pulver, das empfindlich auf Temperatur und Feuchtigkeit reagiert und in Säcken oder Fässern transportiert wird

In der Regel werden grosse Mengen von APIs geliefert, die einen sehr hohen Produktwert aufweisen. Die Beutel, Fässer oder Gefässe werden dann so lange gelagert, bis sie mit Hilfsstoffen (nichtmedizinische Komponenten) kombiniert werden, um das endgültige Arzneimittel zu bilden. Was passiert, wenn während dieser Lagerzeit die Temperatur ausserhalb der Spezifikation liegt? Würde diese «Auszeit der Kühlung» (Englisch: Time out of Refrigeration (TOR)) nach der Herstellung des Produkts mitgezogen werden? Wahrscheinlich nicht. In der Regel beginnt ein neues Stabilitätsbudget in dem Moment, in dem das Endprodukt die Abfüll-/Packungslinie verlässt.

Daher gibt es folgende Herausforderungen in der API-Kühlkettenlogistik:

- Besondere Empfindlichkeit der APIs (kryogen, Trockeneis, Feuchtigkeit), die eine spezielle Container-Logistik und Überwachungslösung erfordern

- Herausforderungen bei der Überwachung von Fässern, Säcke, Container oder Behälter während der Lagerung. Die Verwendung einer Überwachungslösung auf Produktebene (z.B. ein elektronischer Indikator) ist eine gute Lösung, um die Gesamtausfallzeit der Kühlung (TOR) während der Lagerung und des Transports zu übertragen.

Temperaturüberwachung der “Lieferkette für Fertigprodukte”

Nach der Abfüllung befindet sich ein Arzneimittel in seiner endgültigen Primärverpackung (Blister, Fläschchen, Atemschutzgerät oder Spritze), in einem Karton in der Verkaufseinheit – versehen mit allen erforderlichen Beipackzetteln. Diese Verkaufseinheit beginnt nun ihren Weg durch die Lieferkette bis zu ihrem endgültigen Bestimmungsort in einem Krankenhaus, einer Arztpraxis, einer Apotheke oder beim Patienten zu Hause.

Bevor das Produkt aber den endgültigen Bestimmungsort erreicht, steht es vor folgenden Herausforderungen:

- In einem ersten Transportschritt werden oft grosse Massensendungen per LKW, Schiff oder Flugzeug zu einem Vertriebslager oder einem regionalen Verteiler transportiert. Häufig wird ein Temperaturdatenlogger für eine Ladeeinheit (English: Handling Unit) verwendet, die verschiedene Produkte (mit individuellen Stabilitätsbudgets) enthält.

Dies kann später zu Problemen führen, wenn ein Alarm in einer Sendung mit mehreren Produkten auftritt – wie wird jedes Produkt freigegeben? - Der zweite Transportabschnitt liegt oft in den Händen einer regionalen Organisation, die möglicherweise nicht den gleichen Zugang zu Ressourcen und Lösungen hat. Bei diesen Transporten werden oft verschiedene Paletten, Lieferungen oder Chargen konsolidiert.

Hier stellt sich die Frage, wie das verbleibende Stabilitätsbudget (oder die Gesamtausfallzeit der Kühlung (TOR) auf den nächsten Transportabschnitt übertragen wird. - Auf der «letzten Meile» wird die Herausforderung noch komplexer, da die Verkaufseinheiten oft aufgebrochen werden und die Einzeldosen in Krankenhausapotheken, Arztpraxen oder sogar in heimischen Kühlschränken gelagert werden. Wie lässt sich die Kühlkette rekonstruieren?

Wie hoch ist die Gesamtausfallzeit der Kühlung (TOR) bei diesem Produkt im Vergleich zu dem Stabilitätsbudget, das ursprünglich zur Verfügung stand?

(Tipp: Die Antwort auf all diese Fragen, ist eine Kühlketten-Datenbank.)

Wo endet die Verantwortung?

Inhaber einer Marktzulassung (MAH) haben die Pflicht, die Patientensicherheit zu gewährleisten. Doch wer ist dafür verantwortlich, Fälschungen und Temperaturschwankungen entlang der gesamten Lieferkette zu verhindern? Es gibt zahlreiche Risiken, und der Einfluss des MAH nimmt ab, je tiefer wir in der Lieferkette gehen. Vor 10 Jahren war die Antwort klar: «Meine Verantwortung endet in dem Moment, in dem das Produkt bei meinem Kunden (z.B. dem lokalen Verteiler) eintrifft und die Qualitätsfreigabe erteilt wird».

In den letzten Jahren hat sich aber die Denkweise gändert, weil: Medizinische Prüfpräparate (IMPs) eine zunehmend «engere» Lieferkette zum Patienten aufweisen. Beim Versand an klinische Zentren ist der Versender natürlich für die Patientensicherheit und gleichzeitig für die Gewährleistung der Wirksamkeit von Studien verantwortlich. Mit zunehmender Zahl von klinischen Studien, die direkt an den Patienten gehen, nimmt die Verantwortung zu.

Neuartige Biopharmazeutika stellen viele Herausforderungen dar. Das Interesse wächst stetig, diese hochwertigen und empfindlicheren Biologika erfolgreich zu versenden.

Insbesondere bei neuen Zelltherapien, vor allem bei autologen Therapien, steht der Patient im Mittelpunkt der Lieferkette.

4 wichtige Daten für eine vollständige Temperaturbewertung

Hat eine Sendung den endgültigen Bestimmungsort erreicht, muss sofort eine Entscheidung getroffen werden, ob das Produkt freigegeben oder unter Quarantäne gestellt wird. Dafür müssen folgende Daten verfügbar sein:

- Vollständiges Messprotokoll eines kalibrierten Sensors

- Startmarkierung (eindeutiges Datum und Uhrzeit)

- Stoppmarkierung (eindeutiges Datum und Uhrzeit)

- Stabilitätsbudget (Bewertungskriterien) mit klaren Bedingungen der Temperaturzonen/Grenzen und zulässigen Zeiten

Manchmal werden zusätzliche Kriterien definiert, wie die Anzahl erlaubter Abweichungen oder die Anzahl der Frost-Tau-Zyklen. Sobald alle Daten verfügbar sind, kann die Bewertung durchgeführt und eine klare Entscheidung getroffen werden; OK (für Freigabe) oder ALARM (für Quarantäne). Das Austauschen von Informationen zwischen den Beteiligten erfolgt in der Regel per E-Mail.

5 Beispiele falscher Abweichungen und wie man sie korrigiert

Temperaturalarme sind aber oft kein endgültiges Ergebnis. Manchmal gibt es «falsche/positive» Abweichungen, die durch eine Kühlketten-Datenbank korrigiert werden können. Beispiele für häufige Ursachen von «Fehlalarmen» und deren Interventionen sind:

- Frühzeitiges Starten, Sensor misst zu früh (bevor das Produkt geladen oder konditioniert wurde)

Intervention: Kühlketten-Datenbank kann die Daten unter Verwendung der korrekten Zeitstempel neu bewerten - Aufgrund eines Sensorausfalls sind keine Temperaturwerte verfügbar (Sensor nicht gestartet oder kein Sensor hinzugefügt)

Intervention: Wenn die Sendung mehr als ein Gerät enthält, könnte es möglich sein, die Daten der anderen Sensoren zur Freigabe der gesamten Sendung zu verwenden - Geringe Temperaturabweichung während des Transports

Intervention: Kühlketten-Datenbank kann die Daten anhand der Stabilitätsdaten des Produkts neu bewerten - Falsche Sensoreinstellung löst einen Temperaturalarm aus

Intervention: Kühlketten-Datenbank kann die Daten anhand der Stabilitätsdaten des Produkts neu bewerten - Verspäteter Stopp am Zielort, Sensor misst weiter (bei Raumtemperatur)

Intervention: Kühlketten-Datenbank kann die Daten unter Verwendung der korrekten Zeitstempel neu bewerten

In jedem Fall ist es wichtig, einen «zweistufigen» Prozess einzuführen, bei dem sowohl die Logistik als auch die Qualität die Abweichungen vor der Produktfreigabe überprüfen.

7 Komponenten eines kostensparenden CAPAs für Temperaturabweichungen

Im Falle einer Temperaturabweichung erfordern GMP- und GDP-Richtlinien die Definition eines CAPAs; Ein Korrektur- und Vorbeugungsmassnahme-Plan (Englisch: Corrective Action & Preventative Action, CAPA) ist ein strukturierter Prozess, der die Ursachen von Problemen untersucht und identifiziert. Ausserdem werden darin Korrekturmassnahmen definiert, um Wiederholungen zu vermeiden.

Um einen nützliche CAPA zu erstellen, stellen Sie diese Fragen:

- Wer hat die Temperaturabweichung bemerkt, wann und wo?

- Was ist der Umfang des Falles (Sendungsnummer, Lieferung, Ladeeinheit, Palette, Produkt, Charge)?

- Wie schwerwiegend ist die Abweichung?

a. wie lautet die Etiketten-/Transportbedingung?

b. welche höchste oder tiefste Temperatur wurde gemessen?

c. wie hoch war die Gesamtzeit der Abweichung (kann das Produkt aufgrund des verbleibenden Stabilitätsbudgets noch freigegben werden)? - Was war die Ursache für die Abweichung?

- Welche Korrekturmassnahmen werden eingeleitet, um dieses spezifischen Problem zu beseitigen?

- Sind ähnliche Fälle schon einmal vorgekommen? Gibt es Muster in den Daten?

- Können vorbeugende Massnahmen definiert werden, um ähnliche Vorfälle auszuschliessen?

Für einen soliden CAPA-Prozess im Kühlketten-Management ist eine Datenbank erforderlich, in der alle Daten in strukturierter und gut dokumentierter Form verfügbar sind.

Ist Serialisierung eine Lösung für die End-to-End-Temperaturüberwachung?

Das Problem der Fälschungen hat in den letzten Jahren viel Aufmerksamkeit erhalten. Die EU-Richtlinie über gefälschte Arzneimittel (FMD) definiert seit Februar 2019 die Serialisierung als Voraussetzung für die Marktzulassung. Aufgrund dieser Initiative muss jede einzelne Produkteinheit eine eindeutige Seriennummer als standardisierten Barcode tragen, der auf zusätzliche Informationen (wie Charge, Herstellungsdatum usw.) verweist.

![EndtoEndMonitoring_Box_Level_Indicator[1]](https://www.elpro.com/hubfs/0-LEARN%20(Aioma)/Cold%20Chain%20Logistics/EndtoEndMonitoring_Box_Level_Indicator%5B1%5D.png)

Bei der Zusammenführung werden die einzelnen Produktkartons dann zu höheren Verpackungsebenen (Produktkarton -> Verkaufseinheit -> Palette -> Liefereinheit) aggregiert, auf der jeweiligen Ebene wieder als Barcode gedruckt und ebenfalls in einer Datenbank erfasst. In der zentralen Serialisierungsdatenbank (z.B. Tracelink) ist nun genau dokumentiert, welche Artikel wohin gehören.

Die Herausforderungen von Track & Trace

GS1, eine Non-Profit-Organisation, die globale Standards für die Geschäftskommunikation entwickelt hat und pflegt, geht sogar noch einen Schritt weiter und möchte diese aggregierten Einheiten (z.B. Verkaufseinheiten) entlang der Lieferkette verfolgen und genau nachvollziehen, wann sich die Box wo befunden hat. Würden wir zusätzlich auch noch die jeweilige Temperaturmessreihen in diese «globale Serialisierungsaggregation-Track&Trace-Datenbank» aufnehmen, hätten wir die Kristallkugel und könnten jeden Abschnitt einer Lieferkette in dieser Datenbank überprüfen:

- Ist das Produkt in meiner Hand ein Originalprodukt (keine Fälschung)?

- Ist das Produkt, das ich in der Hand halte, in Ordnung für die Anwendung/einzunehmen (liegt die Gesamtzeit ohne Kühlung, die dieses Produkt bisher erlebt hat, innerhalb des definierten Stabilitätsbudgets?)

Das Problem mit dieser Kristallkugel: Es handelt sich immer noch nur um eine Vision, und in Anbetracht all der Schnittstellen, die zwischen den verschiedenen ERP-Systemen der einzelnen Parteien der Lieferkette nötig wären, wird die Implementierung sehr komplex sein und hohe Kosten für jede einzelne Produkteinheit verursachen.

Die Lösung - Verbindung der Seralisierung mit einem Box-Level-Indikator

Letztlich können bei der Bewältigung der Herausforderung der End-to-End-Überwachung zwei verschiedene Ansätze verfolgt werden:

- Option A - Messen & Zusammensetzen: Überwachen Sie die Temperaturen der verschiedenen Ladeeinheiten, Paletten und Boxen entlang der Lieferkette und nutzen Sie eine Datenbank, um alle Informationen zusammenzufassen.

- Option B – Life-Time-Indikator auf Boxebene: Bringen Sie einen elektronischen Temperaturindikator an jeder Produktverpackung an, der ständig beim Produkt bleibt, die Gesamtzeit ohne Kühlung (TOR) vom zulässigen Stabilitätsbudget abrechnet und anzeigt, ob das Produkt in Ordnung für die Anwendung/Einnahme ist.

Aufgrund der Download-Funktion des elektronischen Indikators und der Verbindung zur Serialisierungsdatenbank, ist es uns gelungen, eine Verbindung zwischen den beiden Welten herzustellen. Auf der einen Seite weiss die Serialisierungsdatenbank (z.B. Tracelink), ob es sich bei dem Produkt um ein Original handelt (schliesslich kennt die Datenbank zusätzliche Aggregationsinformationen oder sogar Tracking&Tracing-Informationen) und andererseits weiss der elektronische Temperaturindikator auf Boxebene aufgrund von Temperatur und/oder Stabilitätsbudget, ob das Produkt OK zur Verwendung/Einnahme ist. Die Smartphone-App kann beide Informationen «Original» und «Temperatur ist OK» kombinieren und dem Benutzer ein klares Ergebnis liefern: Dieses Medikament ist sicher!

Aufgrund der Download-Funktion des elektronischen Indikators und der Verbindung zur Serialisierungsdatenbank, ist es uns gelungen, eine Verbindung zwischen den beiden Welten herzustellen:

- Die Serialisierungsdatenbank (z.B. Tracelink) weiss, ob es sich bei dem Produkt um ein Original handelt. Letztendlich kennt die Datenbank auch zusätzliche Aggregationsinformationen oder sogar Tracking&Tracing-Informationen.

- Der elektronische Temperaturindikator auf Boxebene weiss aufgrund von Temperatur und/oder Stabilitätsbudget, ob das Produkt OK zur Verwendung/Einnahme ist.

Die Smartphone-App kann beide Informationen «Original» und «Temperatur ist OK» kombinieren und dem Benutzer ein klares Ergebnis liefern: Dieses Medikament ist sicher!

Der ultimative Traum – ein Real-Time Gerät auf Boxebene

Das ultimative Gerät, das alle genannten Herausforderungen löst, wäre also:

- Ein Gerät auf Box-/Kit-/Fläschchen-Ebene, das während des gesamten Lebenszyklus (z.B. 3 Jahre) dort verbleibt, die Temperatur misst und das Stabilitätsbudget durchgehend verwalten kann und diese Daten drahtlos an eine Cloud-Datenbank übermittelt (und somit auch jederzeit weiss, wo es sich geografisch befindet).

- Die Cloud-Datenbank würde im Falle einer Abweichung einen Alarm auslösen und auch wissen, was die Störung verursacht hat. Abweichungen würden durch pro-aktive Interventionen verhindert und die Produktfreigabe an jedem Übergabepunkt weiter automatisiert werden. Sogar die automatische Verwaltung von Lagerbestände in Krankenhäusern und Apotheken wäre möglich.

![Ultimate_Dream_Real-Time_Dataloggers[1]](https://www.elpro.com/hubfs/0-LEARN%20(Aioma)/Cold%20Chain%20Logistics/Ultimate_Dream_Real-Time_Dataloggers%5B1%5D.png)

Disney sagte einst, «Wenn du es träumen kannst, kannst du es auch tun». Aber leider ist heute ein Real-Time-Gerät auf Boxebene technisch nicht möglich:

- Obwohl sich die Mobile-IoT-Netzwerke schnell entwickeln, sind sowohl die Kommunikationschips als auch die Roaming-Kosten immer noch zu teuer, um sie auf Chip-Ebene einzusetzen

- Die Mobile-IoT-Kommunikationschips benötigen immer noch eine grosse Menge an Energie, um mit nahegelegenen öffentlichen Antennennetzen zu kommunizieren. Wenn wir versuchen würden, eine Lebensdauer von 2+ Jahren abzudecken, bräuchten wir ein riesiges Batteriepaket

- Ein solches Gerät würde niemals auf ein(e) Box/Kit/Fläschchen passen (LPWAN-Kommunikationschip + Mobile-IoT-Antenne + grosser Akku-Pack)

Was wir sehen, ist eine zunehmende Diskussion um Gateway-Konzepte. So wird eine grössere Einheit (z.B. eine Box) mit einem IoT-Gateway ausgestattet, das über Bluetooth mit Minisensoren kommuniziert, die sich auf Fläschchen in derselben Box befinden.

Sprechen wir über Cold Chain Distribution. Kontaktieren Sie uns heute.

Newsletter-Anmeldung ELPRO News

ELPRO wird die in diesem Formular angegebenen Informationen dazu verwenden, mit Ihnen in Kontakt zu bleiben und Ihnen Updates sowie Marketing-Informationen per E-Mail zu übermitteln.