Alles zu GxP Qualifizierung & Temperatur-Mapping

Ein umfassender Leitfaden zu Qualifizierung, Validierung und Mapping

Für die Einhaltung von GMP- und GDP-Richtlinien müssen Sie Ihre Produkte in Einrichtungen herstellen, verarbeiten, lagern und transportieren, die qualifiziert sind. Dieser Leitfaden erläutert die formalen Anforderungen, Best Practices der Branche und bietet Schritt für Schritt Einblicke ins Temperatur-Mapping von Kühlschränke und (Ultra-) Tiefkühlschränken. Temperatur-Mappings helfen dabei, heisse und kalte Bereiche, sogenannte Hot und Cold Spots, aufzudecken. Diese können ungeeignete Bedingungen für die Lagerung von Medikamenten und Impfstoffen schaffen.

Was bedeutet GxP-Qualifizierung?

Qualifizierung ist der Prozess, mit dem nachgewiesen wird, dass ein Raum, ein System, eine Anlage, eine Transportbox, ein LKW oder ein Lieferant den vorgesehenen Zweck erfüllt. Mit anderen Worten: Wenn ein Gerät in irgendeiner Weise zur Herstellung, Verarbeitung, Lagerung oder zum Transport von pharmazeutischen Produkten verwendet wird, muss durch eine Qualifizierung nachgewiesen werden, dass das Gerät für diesen Zweck geeignet ist. Wenn beispielsweise ein Lager in allen Bereichen eine Temperatur von 2 bis 8 °C aufrechterhalten muss, bescheinigt die Qualifizierung, dass das Lager für diesen Zweck geeignet ist und dass der Temperaturbereich von 2 bis 8 °C konstant eingehalten wird.

Daher beginnt die Qualifizierung immer mit der Definition des vorgesehenen Verwendungszwecks und wird dann mit einer Bewertung und Dokumentation fortgesetzt, ob die Ausrüstung für die Erfüllung des vorgesehenen Verwendungszwecks geeignet ist.

Was bedeutet GxP-Validierung?

Validierung spielt eine zentrale Rolle in der GxP-Compliance, da sie den dokumentierten Nachweis liefert, dass Systeme, Prozesse und Geräte zuverlässig und wie vorgesehen funktionieren und für ihren vorgesehenen Zweck geeignet sind. Durch die Sicherstellung von Reproduzierbarkeit und Verlässlichkeit trägt die Validierung zum Schutz der Produktqualität und der Patientensicherheit bei und reduziert gleichzeitig Compliance-Risiken. Ein besonderer Fokus liegt auf der Datenintegrität, um sicherzustellen, dass Daten über den gesamten Produktlebenszyklus hinweg korrekt, vollständig und nachvollziehbar sind. In der Pharma-, Biotechnologie- und Medizintechnikbranche umfassen typische Validierungsaktivitäten unter anderem die Qualifizierung von Equipment (IQ/OQ/PQ), die Validierung computergestützter Systeme, die Prozess- und Reinigungsvalidierung sowie die Validierung von Überwachungssystemen für kritische Parameter wie Temperatur und Luftfeuchtigkeit.

Bei der Validierung geht es also darum, einen gesamten Prozess genauer unter die Lupe zu nehmen. Die GxP-Vorschriften legen fest, dass alle qualitätsrelevanten Prozesse validiert werden müssen. Der erste Teil der Validierung besteht darin, die erwarteten Ergebnisse zu definieren. Im zweiten Teil wird überprüft und dokumentiert, dass der Prozess das erwartete Ergebnis liefert. Um beispielsweise Produkte in einem Lager zu lagern, benötigen Sie natürlich das Lager selbst. Aber Sie benötigen auch Mitarbeitende, die für ihre Arbeit qualifiziert sind, sowie Systeme zur Unterstützung des Prozesses. Möglicherweise benötigen Sie auch Geräte, um sicherzustellen, dass das Produkt entsprechend seinen Anforderungen gelagert wird. Bei einer Validierung sollten alle oben genannten Aspekte validiert werden.

Eine Validierung ist nur möglich, wenn alle verwendeten Elemente im Voraus qualifiziert sind. Elemente der Lieferkette, die qualifiziert werden müssen, sind zum Beispiel: Lagerhallen, Kühlräume, Container, Isolierboxen, Kühlfahrzeuge, Transporter, Datenlogger, Software zur Auswertung und Archivierung, etc. Wenn alle diese Elemente gemäss der EU-GMP Guideline, Annex 15 qualifiziert sind, kann mit der Validierung des Prozesses unter Verwendung all dieser Elemente begonnen werden.

Eine einfache Regel, die man sich merken sollte: Was immer man berühren kann, kann man qualifizieren - der Rest wird validiert.

Was bedeutet GxP-Temperatur-Mapping?

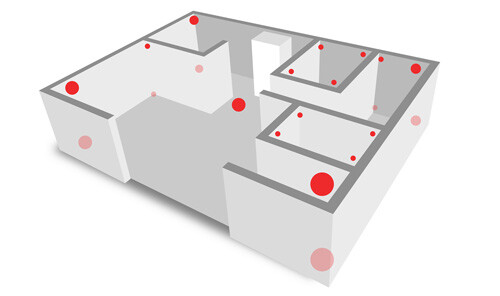

Ein Temperaturmapping misst und dokumentiert die Temperaturverteilung innerhalb eines Gerätes oder eines Raums. Durch die Identifizierung von heissen und kalten Bereichen (Hot und Cold Spots) sowie Temperaturschwankungen schützt sie vor Risiken, die die Produktqualität beeinträchtigen könnten.

Laut WHO kann "ein Mapping auch verwendet werden, um Bereiche zu identifizieren, in denen Abhilfmassnahmen erforderlich sind, beispielsweise durch Änderung der bestehenden Luftverteilung, um heisse und kalte Stellen zu beseitigen".

Während einer Mapping-Studie werden kalibrierte Datenlogger mehrere Tage oder Wochen lang an verschiedenen Stellen innerhalb des Raumes oder des Gerätes (z.B. Kühlschrank, Tiefkühlschrank, Lager, Box oder Container) platziert. Sie bilden das Mapping-Raster. Das Mapping-Raster folgt zwei Prinzipien:

- Ein dreidimensionales Netzwerk von Mapping-Punkten mit konsistenten Intervallen in der x-, y- und z-Achse. Die WHO definiert den erwarteten Abstand zwischen den Mapping-Punkten.

- Zusätzliche Mapping-Punkte sind der erwartete wärmste und kälteste Punkt (der sich in der Nähe des Luftauslasses, der Tür, der Dichtung oder der Wand befinden kann).

Schlussendlich werden die kalibrierten Datenlogger für das Mapping konfiguriert, klar beschriftet und an den gemäss dem Mapping-Plan definierten Punkten platziert. Nach Ablauf der definierten Zeitspanne werden alle Mapping-Datenlogger eingesammelt, die Messkurven überlagert und die heissesten und kältesten Stellen im Raum ausgewertet. Die Zuordnung ist erfolgreich, wenn keine Temperatur ausserhalb des erforderlichen Temperaturbereichs gefunden wurde. Es bietet sich an, an den heissesten und kältesten Stellen Sensoren für die Temperaturüberwachung zu installieren, da Temperaturabweichungen an diesen Stellen am kritischsten wären und daher zuerst gemessen werden sollten.

/Qualification%20and%20Mapping/differrence%20betweeen%20qualification%20and%20mapping.png?width=500&height=422&name=differrence%20betweeen%20qualification%20and%20mapping.png)

Was ist der Unterschied zwischen Qualifizierung und Mapping?

Ein Mapping ist immer nur der Test- und Prüfteil einer Qualifizierung, also eine Teilmenge von Aktivitäten und Dokumenten. Man könnte auch sagen, dass der erste Teil der Qualifizierung der theoretische Teil und der zweite Teil der Qualifizierung der Mapping-Teil ist.

Validierung

Der Prozess der Erstellung von Dokumenten, die belegen, dass ein durchgeführter Prozess den gewünschten Grad der Konformität in allen Phasen aufrechterhält.

Qualifizierung

Eine Massnahme zum Nachweis, dass Geräte, die Teil einer Validierung sind, ordnungsgemäss installiert sind, korrekt funktionieren und tatsächlich zu den erwarteten Ergebnissen führen.

Mapping

Eine Aktivität, die Teil einer Qualifikation ist, die die Temperaturverteilung innerhalb eines Raumes misst und dokumentiert, indem sie den heißesten und kältesten Ort ausfindig macht.

Experte in Temperatur Monitoring

Die Kühlkette besteht aus vielen Teilen, die ständig in Bewegung sind - im wörtlichen als auch im übertragenen Sinne. Die in dieser Broschüre gesammelten Inhalte sollen Ihnen einen Überblick über die Anforderungen an die Umgebungsüberwachung bei der Lagerung und dem Transport temperaturempfindlicher Arzneimittel geben.

Thermisches Mapping versus Temperatur-Mapping

Die Begriffe «thermisches Mapping» und «Temperatur-Mapping» werden vielfach synonym verwendet, aber es gibt einen feinen Unterschied. Temperatur-Mappings beziehen sich speziell auf die Messung und Aufzeichnung der Lufttemperatur an mehreren Punkten innerhalb einer Lagereinheit (z. B. einem Kühlschrank oder Gefrierschrank), um heisse und kalte Stellen zu identifizieren. Thermische Mappings hingegen gehen darüber hinaus, da sie nicht nur die Temperatur, sondern auch andere Umgebungsparameter wie Feuchte, Luftströmung oder Strahlungswärmeverteilung umfassen, die die Produktstabilität beeinflussen können.

In der Praxis verwenden die meisten Pharmaunternehmen Temperatur-Mappings für die Qualifizierung von Kühlräumen, aber ein thermisches Mapping kann in grösseren oder komplexeren Anlagen angewendet werden, in denen mehrere Umgebungsfaktoren validiert werden müssen.

FDA-Vorschriften für die Qualifizierung und das Mapping von Lagerräumen

Um die US-amerikanischen Vorschriften zu erfüllen, müssen Temperatur-Mappings und die Qualifizierung von Kühlräumen den Bestimmungen von FDA 21 CFR Parts 210 & 211 entsprechen. Sie schreiben vor, dass die Lagerbedingungen die Produktqualität und Produktsicherheit gewährleisten müssen. Für digitale Überwachungssysteme mit Temperaturdatenloggern und einer Datenmanagementsoftware verlangt FDA 21 CFR Part 11 die Integrität, Rückverfolgbarkeit und Validierung elektronischer Aufzeichnungen. Diese Richtlinie bietet spezifische Leitlinien für die Konzeption und Durchführung von Temperatur-Mapping-Studien (Anzahl und Platzierung der Fühler, saisonale/Türöffnungs-/Belastungstests, Dokumentation) für Lagerbereiche von fertigen Arzneimitteln.

Weshalb Temperatur-Mappings für Kühlschränke, Tiefkühlschränke und Ultra-Tiefkühlschränke von entscheidender Bedeutung sind

Die Lagerung von Arzneimitteln, Impfstoffen und biologischen Proben erfordert ein Höchstmass an Kontrolle. Ein Mapping und die Qualifizierung von Kühlschränken und Tiefkühlschränken sind daher entscheidend für die Gewährleistung der Produktqualität und der Patientensicherheit.

Temperaturmappings helfen dabei, kostspielige Produktverluste zu vermeiden, indem Abweichungen erkannt werden, bevor sie eskalieren. Ausserdem liefert sie den Nachweis für die Einhaltung der strengen Richtlinien von FDA, EMA und WHO. In regulierten Branchen reichen Vermutungen nicht aus – eine auditfähige Dokumentation ist unerlässlich. Das Mapping liefert den erforderlichen Nachweis, dass Ihre Kühlgeräte genau wie vorgesehen funktionieren.

Der Qualifizierungsprozess für Kühlgeräte

Jedes Kühlgerät – egal ob Kühlschrank, Gefrierschrank oder Kühlraum – muss einen strukturierten Qualifizierungsprozess durchlaufen. Dieser beginnt mit der Installationsqualifizierung (IQ), bei der überprüft wird, ob das Gerät korrekt installiert wurde. Anschliessend folgt die Funktionsqualifizierung (OQ), bei der die Leistung unter kontrollierten Bedingungen getestet wird. Schliesslich wird durch die Leistungsqualifizierung (PQ) nachgewiesen, dass die Anlage auch im realen Langzeitbetrieb die Konformität aufrechterhalten kann.

Diese Phasen definieren gemeinsam die Abnahmekriterien, validieren die Kühlleistung und bestätigen, dass jede Anlage für einen konformen Langzeitbetrieb geeignet ist.

Welche formalen Voraussetzungen gelten für eine Qualifizierung?

Es gibt keine detaillierten formalen Anforderungen an eine Qualifikation. Wer also eine Qualifikation durchführt, kann frei entscheiden, in welcher Form und Dokumentenstruktur die Qualifikation durchgeführt wird. Die Regulierung gibt jedoch einige Hinweise und es gibt viele bewährten Praktiken in der Branche:

- Dokumentierter Nachweis: Eine Qualifizierung sollte der "guten Dokumentationspraxis" folgen und daher eine klare Dokumentnamensvergabe, Versionierung, Änderungshistorie und Dokumentenbesitz beinhalten. Darüber hinaus ist ein Nachweis nur mit Nachweisen möglich - das heißt, es muss ein Prüfplan und eindeutig identifizierbare und reproduzierbare Prüfergebnisse vorliegen.

- Klarer Verwendungszweck angeben: Anforderungen müssen dokumentiert werden: Was soll die Ausrüstung, die sich im Qualifizierungsprozess befindet, leisten? Durch die Definition des Verwendungszwecks schließt man automatisch alle anderen nicht beabsichtigten Zwecke und Wirkungen aus und minimiert Risiken.

Was ist das branchenübliche Verfahren für eine Qualifizierung?

Bei jeder GxP-Qualifizierung wird das so genannte V-Modell angewendet. Es gibt vier Phasen: Planen, Erstellen, Testen und Benutzen. Das Modell ist am einfachsten durch ein einfaches Beispiel eines Kühlschranks zu erklären.

- Spezifikation der Benutzeranforderungen (URS): Das erste benötigte Dokument ist das sogenannte Lastenheft (URS). Für einen Kühlschrank könnte das ganz einfach sein und nur eine Handvoll Punkte enthalten: "Muss +2 °C bis +8 °C halten" und "muss unter eine Theke passen".

- Risikoanalyse: Im nächsten Schritt wird eine Risikoanalyse durchgeführt. In der Risikoanalyse wird an alles gedacht, was schief gehen und die Sicherheit des Patienten beeinträchtigen könnte. In unserem Kühlschrank Beispiel könnten mögliche Risiken "Tür offen" und "Stromausfall" sein. Jedes Risiko wird nun bewertet und in Bezug auf Wahrscheinlichkeit, Schwere und Erkennbarkeit bewertet.

- Design-Spezifikation: Da ein Stromausfall ein kritisches Risiko darstellt, können Sie in Ihrer Design-Spezifikation für den Kühlschrank eine unterbrechungsfreie Stromversorgung definieren. Natürlich definieren Sie auch, welche Art von Kühlschrank (Modell, Hersteller, etc.) Sie kaufen möchten.

- Design-Qualifizierung: Nach der Installation des Kühlschranks überprüft die Design-Qualifizierung, ob der richtige Kühlschrank gekauft wurde und ob die unterbrechungsfreie Stromversorgung tatsächlich installiert ist.

- Operative Qualifizierung (Mapping): Nun können Sie die ersten Mappings durchführen. Mit der Durchführung der Operativen Qualifizierung (Mapping) testen Sie die Funktionalität der Vorschriften und die Fähigkeit, den Temperaturbereich von +2 °C bis +8 °C im Kühlschrank einzuhalten. Führen Sie einen Trockenlauf durch, bevor Sie den Kühlschrank in Betrieb nehmen.

- Leistungsqualifizierung (Mapping): Schliesslich werden die Vorschriften in der Leistungsqualifizierung (Mapping) auf ihre Funktion im realen Betrieb, d.h. bei Volllast, getestet.

Das gleiche V-förmige Prinzip kann auf jedes Gerät angewendet werden.

/Qualification%20and%20Mapping/V-Modell.png?width=978&height=893&name=V-Modell.png)

Was muss qualifiziert werden?

Die GDP-Vorschriften definieren, dass alle verwendeten Geräte, die einen relevanten Einfluss auf die Patientensicherheit haben, qualifiziert und Prozesse validiert werden müssen. In einer Kühlkette sind viele Ausrüstungsteile für die Patientensicherheit relevant:

- Lagerhäuser

- Lastwagen- und Lieferwagenflotten

- Behälter & Transportboxen

- Netzwerke

- Lösungen für die Temperaturüberwachung

Beispiele für die Durchführung von Qualifizierungen & Mappings

Qualifizierung und Mapping eines Kühlschranks

Die Qualifizierung eines Kühlschranks, Tiefkühlschranks oder ULT-Tiefkühlschranks ist ein relativ einfacher Vorgang:

Kühlschränke sind Standardausrüstungen, die als Einzelgeräte erworben werden. Im Vergleich zu anderen komplexeren und kundenspezifischeren Geräten (wie Lagerhallen, Transportboxen) sind die Risiken begrenzt. Sie werden in einer kontrollierten Raumtemperaturumgebung betrieben. Die Risiken beschränken sich auf die folgenden Vier: Luftauslassblockade, Stromausfall, Fehlbelastung und Türöffnung.

Unternehmen betreiben in der Regel viele Kühl- und Tiefkühlschränke, ULT-Gefrierschränke oder Inkubatoren. Daher werden Qualifikationen typischerweise als so genannte Flotten- oder Betriebsqualifizierung durchgeführt, die wie folgt durchgeführt wird:

- Gruppieren Sie die Kühlgeräteflotte in homogene Gruppen, z.B. gebündelt von demselben Lieferanten, gleichem Modell und gleicher Größe.

- Danach wird für jede Gruppe das V-Modell angewendet und ausgearbeitet.

- Spezifikation der Benutzeranforderung: Dokumentation Temperaturbereich und Beschreibung der Anwendung.

- Risikoanalyse: Bewerten Sie Platzierungs-, Stromversorgungs- und Betriebsaspekte wie Häufigkeit und Länge der Türöffnung, Lade- und Reinigungsmuster.

- Design-Spezifikation: Definieren Sie für jede Gruppe von Kühlschränken genaue gekaufte Modell- und Installationsanweisungen (Vermeidung von Verstopfungen des Luftstromverdichters, der Stromversorgung).

- Operative Qualifizierung: Von jedem Cluster wird für einen Kühlschrank im Leerzustand ein Mapping nach WHO-Richtlinien durchgeführt.

- Wir können nun die Qualifikation für einen Kühlschrank pro Clustergruppe durchführen, indem wir einfach überprüfen: Ist es das richtige Modell und entsprechen Luftstrom und Stromversorgung den Spezifikationen?

- Da bereits ein Kühlschrank pro Clustergruppe zugeordnet wurde, ist es nun möglich, dass die übrigen Kühlschränke derselben Gruppe die Trockenlauf-Qualifikation weglassen und im Normalbetrieb direkt eine Leistungsqualifikation (Abbildung des Vollkühlschranks) durchführen. Natürlich sollte die Zuordnung mit Datenloggern durchgeführt werden, die kalibriert und konform sind.

Qualifizierung von Lagerhäusern, Kühlräumen und Lagereinrichtungen

Die Qualifizierung von Lagerhäusern, Kühlräumen und Lagereinrichtungen ist wesentlich komplexer als die von Kühlschränken, da es sich hierbei nicht um Standardprodukte handelt. Obwohl sie aus Standardkomponenten gebaut sind, handelt es sich um technische Einrichtungen mit individuellen Designs, Layouts, Luftströmen, Türen und Steuerungssystemen. Es gibt viele verschiedene Arten von Lagerhäusern, Kühlräumen oder Lagereinrichtungen mit unterschiedlichen Temperaturbereichen und Anwendungen, die erhebliche Auswirkungen auf die Qualifizierungs- und Mapping-Strategie haben.

Lagerhalle

- Typ: Grosser Raum/Halle mit offener Fläche oder Hochregalen

- Typischer Temperaturbereich: +2 °C bis +8 °C oder +15 °C bis +25 °C.

- Auswirkungen auf Qualifizierung & Mapping: Lagerhallen haben typischerweise Aussenwände, die direkt den Umgebungsbedingungen und saisonalen Einflüssen ausgesetzt sind. Die Isolierung des Gebäudes und das Fehlen von Fenstern und anderen Öffnungen sind von entscheidender Bedeutung. Da es Einflüsse von Umgebungsbedingungen gibt, ist ein Winter- und Sommer-Mapping erforderlich. Gleiches gilt für die Laderampe.

Kühlraum

- Typ: Kleinerer Raum/Halle mit offenem Raum oder Gestellen.

- Typischer Temperaturbereich: +2 °C bis +8 °C oder -20 °C

- Auswirkungen auf Qualifizierung & Mapping: Kühlräume sind typischerweise Räume innerhalb eines Gebäudes und die Wände sind nicht direkt den Umgebungsbedingungen und saisonalen Einflüssen ausgesetzt. Oftmals ist es nicht notwendig, ein separates Winter- und Sommer-Mapping durchzuführen.

Sonstige Einrichtungen und Laderampen

- Typ: Kleiner Raum mit Regalen

- Typischer Temperaturbereich: +15 °C bis +25 °C oder +2 °C bis +30 °C oder < +40 °C

- Auswirkungen auf Qualifizierung & Mapping: Der Rahmen und die Komplexität der Qualifizierung und Zuordnung dieser Einrichtungen werden definiert durch die gelagerten/behandelten Produkte, ihren erforderlichen Etikettenzustand und ihre Verweildauer in der Einrichtung.

Unter Berücksichtigung dieser Tatsache stellt sich die Frage, wie die Qualifizierung zu gestalten ist. Dabei wird in den meisten Fällen die Planungs- und Bauphase an spezialisierte Ingenieurbüros delegiert. Dennoch muss die Dokumentation der Qualifikation und des Mappings konsistent sein, um diese Schritte durchzuführen:

- Definieren Sie Spezifikationen für die Benutzeranforderungen, die den Zweck des Lagers, der Kühlzelle oder des Lagers beschreiben.

- Durchführung einer detaillierten Risikoanalyse, die alle strukturellen und operativen Risiken beschreibt.

- Definition übergeordneter Designanforderungen (Grundriss, Geräte zur Temperaturregelung, Stromversorgung)

- Führen Sie eine einfache Designqualifizierung durch: Wurde die Anlage wie geplant gebaut?

- Führen Sie eine Betriebsqualifizierung durch: Mapping der leeren Anlage im Winter- und Sommerzustand (nur ein Mapping durchführen, wenn saisonale Effekte gemäß obiger Tabelle vollständig ausgeschlossen werden können).

- Führen Sie die Leistungsqualifizierung durch: Mapping mit Volllast im Normalbetrieb.

Qualifizierung und Mapping von Lkw oder Transportern

Unternehmen betreiben in der Regel viele LKWs oder Transporter in einer Flotte. Daher werden LKW- und Van-Qualifikationen typischerweise als Flottenqualifizierung durchgeführt, die wie folgt durchgeführt wird:

- Gruppieren Sie die Flotte von Lastwagen oder Lieferwagen zu homogenen Gruppen. Kriterien könnten folgende sein: gleiche Marke, gleiches Modell, gleiches Layout, gleicher Typ und gleiche Version.

- Für jede Gruppe das V-Modell anwenden und ausarbeiten.:

- Spezifikation der Benutzeranforderungen: Temperaturbereich und Beschreibung der Anwendung (Fahrtdauer, erwartete extreme Umgebungsbedingungen, Winter-/Sommerprofile)

- Risikoanalyse: Stromversorgung und betriebliche Aspekte wie Be- und Entladung, Häufigkeit und Länge der Türöffnung

- Design-Spezifikation: Für jeden Typ, Definition des genau gekauften Modells und des Aufbaus.

- Nun kann die Qualifizierung für einen LKW/Van pro Clustergruppe durchgeführt werden, indem man einfach die wenigen definierten Punkte überprüft: Ist es das richtige Modell mit genau der gleichen Konfiguration und dem gleichen Einsatzbereich?

- Da bereits ein LKW oder Transporter pro Clustergruppe zugeordnet wurde, ist es nun möglich, dass die verbleibenden LKW/Vans derselben Gruppe die Trockenlaufqualifikation weglassen und im Normalbetrieb direkt eine Leistungsqualifikation (Mapping des gesamten LKWs) durchführen können. Natürlich sollte die Zuordnung mit Datenloggern durchgeführt werden, die kalibriert und konform sind.

Qualifizierung einer Transportbox oder eines Containers

Die Qualifizierung einer Transportbox oder eines Containers ist viel komplexer als die Qualifizierung eines Kühlschranks. Da sich das zu qualifizierende Objekt in unkontrollierter Umgebung bewegt, braucht man zunächst Klarheit über den geplanten Verwendungszweck von der Box und dem Container, indem man die folgenden beiden Fragen beantworten: Ist es eine Strassen-, Luft- oder Seefracht? Wie lange dauert der Versand? Die folgende Abbildung zeigt eine Übersicht über die verschiedenen Verkehrsmittel:

Darüber hinaus besteht die weitere Herausforderung bei der Qualifizierung einer Transportbox oder eines Containers darin, ein realistisches Temperaturprofil zu erstellen, gegen das getestet werden kann. Wie lange dauert der Versand? Welche Temperaturen werden am Ursprung, auf dem Weg und am Zielort erwartet? Gibt es saisonale Veränderungen? Es gibt zwei Ansätze, um das richtige Umgebungstemperaturprofil zu definieren:

- Nutzen Sie Erfahrungswerte: Ein oft gesehener Ansatz ist es, die Sendung in Sendungsabschnitte zu klassifizieren ("origin to hub", "hub to hub", "hub to destination") oder den Abschnitten Klimazonen zuzuordnen (z.B. kalt, mässig, warm, heiss) und extreme saisonale Wetterveränderungen zu definieren (z.B. kalt nach heiss, heiss nach kalt). Die Schwierigkeit bei diesem Ansatz besteht darin, die spezifische Länge jedes Transportabschnitts (wie viele Stunden das Produkt in jedem Abschnitt hat) zu definieren und eine realistische Durchschnittstemperatur innerhalb jeder Klimazone zu schätzen.

- Abbildung der Umgebungstemperatur: Am besten ist es, die Temperatur der jeweiligen Strecke in der Realität zu messen. Dies geschieht beispielsweise durch die Durchführung mehrerer saisonaler Transporte und die Erfassung der Temperaturdaten der einzelnen Transporte. Anschließend werden die Durchschnittstemperaturen der einzelnen Transportabschnitte berechnet und verwendet. Dies ist die am besten ausgearbeitete Methode.

Nicht zuletzt gibt es einen signifikanten Unterschied zwischen passiv isolierten Boxen mit Phasenwechselmaterialien (PCM) Isolierung und aktiven Heiz-/Kühlcontainern. Aus Sicht der Qualifizierung besteht der Unterschied zwischen den beiden Technologien nicht so sehr in der Leistung, sondern vielmehr in den damit verbundenen Risiken, die es zu berücksichtigen gilt. Im Folgenden wird der Unterschied zwischen den beiden Technologien inkl. einer groben Risikobewertung erläutert.

Passiv isolierte Box

- Verwendete Technologie: Wärmeverpackungen, die mit Phasenwechselmaterial (PCM) gefüllt sind, welche einen definierten Schmelzpunkt (+5 °C Schmelzpunkt für +2 °C bis +8 °C-Sendungen) haben, und Isoliermaterialien wie Vakuumplatten.

- Prozess vor Versand: Phasenwechselmaterial (PCM) muss vorkonditioniert sein und beim Beladen die richtige Temperatur aufweisen. Um die versprochene Leistung zu gewährleisten, muss die Box genau gemäss Spezifikationen aufgebaut sein: Produkt umgeben von mindestens einer Lage PCM, umgeben von mindestens einer Lage Vakuumplatten, zusammengehalten durch einen Karton.

- Prozess während des Transports: Es muss sichergestellt werden, dass die Sendung die definierten Transportlängen nicht überschreitet (z. B. ist die Box so konstruiert, dass sie 72 Stunden lang temperaturbeständig ist; eine längere Transportzeit kann die Ware beschädigen).

Risikobewertung: Das grösste Risiko ist ein Verpackungsfehler (z. B. falsche Konditionierung von PCM). Sobald eine Sendung unterwegs ist, ist die Lösung sehr stabil und es gibt nur minimale Risiken.

Aktive Container

- Verwendete Technologie: Isolierter Container mit Belüftungs-, Heiz- und Kühleinheit (typischerweise Kompressorkühlung und elektrische Heizung) und Batterie inkl. Ladegerät.

- Prozess vor Versand: Der Akku muss vor dem Laden geladen und die richtige Solltemperatur muss definiert sein.

- Prozess während des Transports: Die Einheit muss an Knotenpunkten und Flughäfen wieder aufgeladen werden. Zudem müssen Manipulationen der eingestellten Temperatur oder Türöffnungen verhindert werden.

Risikobewertung: Während aktive Container sehr einfach zu beladen sind, bestehen beim Transport erhebliche Risiken durch menschliches Versagen (z. B. kein Nachladen der Batterie) und mechanisches Versagen (Heiz- und Kühlcontainer bestehen aus Hunderten von mechanischen und elektronischen Komponenten, die ausfallen können).

Sobald die Box oder der Container ausgewählt und der Verwendungszweck definiert ist, kann die Qualifizierung mit den Schritten des V-Modells beginnen:

- Definieren Sie Spezifikationen der Transportbox oder des Containers, die den Typ der Transportbox, das Ladevolumen, die eingestellte Temperatur, die Transportlängen der Transportbox oder des Containers und spezifische Temperaturprofile beschreiben.

- Risikoanalyse, die alle betrieblichen und technischen Risiken der Transportkiste oder des Containers beschreibt.

- Betriebsqualifizierung durch Prüfung der Box in einer Klimakammer (Mapping), die durch alle definierten Temperaturprofile verläuft.

- Leistungsqualifizierung durch Durchführung von Testsendungen (Mapping) auf einer bestimmten Route (z.B. Transport von einer extrem kalten Umgebung zu einer extrem heißen Umgebung).

Validierung einer Transportroute oder eines Transportnetzwerks?

Die Validierung einer Transportroute oder eines gesamten Netzwerks beginnt mit der Qualifizierung aller verwendeten Geräteelemente (Lager, Transportboxen oder Container, LKWs oder Transporter). Um aber innerhalb eines Netzwerks die richtigen Qualifikationsthemen finden zu können, muss eine Gruppierung von Geräten (z.B. Flotte, Boxen und Container) durchgeführt werden. Gruppierungskriterien können sein:

- Transportmodus (z. B. LKW, Van, Bahn, Luft, Ozean)

- Sekundärverpackung (z. B. keine Sekundärverpackung erforderlich, thermische Abdeckung, Isolierbox oder Aktivcontainer)

- LKW oder Transportertyp

- Länge der Transportzeit

- Stufe in der Lieferkette (Herkunft/Ziel)

- Klimazonen und Jahreszeiten

Nachdem das Netzwerk in homogene Gruppen gebündelt wurde, kann eine hochrangige Risikoanalyse durchgeführt werden. Gruppenspezifische Risiken werden beschrieben und bewertet. Je höher die Risikoeinstufung, desto mehr muss der Fokus auf die Definition von Minderungsmassnahmen gelegt werden. Nach der Durchführung der Gruppierung und der Risikoanalyse muss nun jedes Gruppierungselement qualifiziert werden. Die folgende Tabelle gibt einen Überblick über mögliche Gruppierungen, Risiken und Minderungsstrategien:

Vorteile der Temperatur-Mapping-Services von ELPRO

ELPRO unterstützt Unternehmen aus der Pharma- und Biotechbranche mit umfassenden Mapping-Services. Von der Planung und Durchführung bis hin zur Analyse und abschliessenden Berichterstellung wird jedes Projekt durch jahrzehntelange Erfahrung im Bereich der Kühlkette unterstützt.

Unsere Services stellen sicher, dass Unternehmen auf Audits vorbereitet sind, Compliance-Risiken minimieren und volles Vertrauen in ihre Kühlsysteme gewinnen. ELPRO geniesst weltweit Vertrauen und liefert sowohl die Technologie als auch die Erfahrung, die für zuverlässige Mapping-Programme erforderlich sind.

Nehmen Sie Kontakt auf, wir helfen Ihnen gerne weiter.

Newsletter-Anmeldung ELPRO News

ELPRO wird die in diesem Formular angegebenen Informationen dazu verwenden, mit Ihnen in Kontakt zu bleiben und Ihnen Updates sowie Marketing-Informationen per E-Mail zu übermitteln.

Häufig gestellte Fragen zu Temperatur-Mappings

Wofür eignet sich eine Temperaturkarte?

Eine Temperaturkarte zeigt, wie sich die Temperaturen innerhalb einer Lagereinheit unterscheiden, und hilft dabei, heisse und kalte Stellen (Hot Spots und Cold Spots), die die Produktstabilität beeinträchtigen könnten, zu identifizieren.

Was ist der Unterschied zwischen Temperatur-Mapping und thermischem Mapping?

Ein Temperatur-Mapping konzentriert sich auf die Aufzeichnung der Lufttemperaturen an mehreren Punkten in einer Lagereinheit. Das thermische Mapping ist umfassender und kann andere Faktoren wie Luftfeuchtigkeit, Luftströmung oder Strahlungswärme einbeziehen.

Welche Bedeutung hat das Temperatur-Mapping in der Good Distribution Practice?

In der Good Distribution Practice (GDP) zeigt ein Temperatur-Mapping, dass Lager- und Transportgeräte die erforderlichen Temperaturbedingungen für Arzneimittel und Impfstoffe während der gesamten Lieferkette aufrechterhalten können.

Welche Bedeutung hat das Temperatur-Mapping für die USP-Richtlinie <1079.4>?

Die USP-Richtlinie <1079.4> enthält detaillierte Anweisungen für die Durchführung von Temperatur-Mapping-Studien, einschliesslich der Platzierung der Fühler, der Dauer, saisonaler Schwankungen und der Dokumentation für qualifizierte Lagerbereiche.

Wie lauten die ICH-Richtlinien für Temperatur-Mappings?

Der International Council for Harmonisation (ICH) veröffentlicht keine eigenständige Richtlinie zum Thema Temperatur-Mapping. Allerdings definieren seine Stabilitätsrichtlinien – insbesondere ICH Q1A(R2) bis Q1F – die Lagerbedingungen, unter denen pharmazeutische Produkte während ihres gesamten Lebenszyklus getestet und aufbewahrt werden müssen. Dazu gehören Langzeit-, Zwischen- und beschleunigte Stabilitätsstudien bei bestimmten Temperatur- und Feuchtigkeitsbereichen.

Um diese Anforderungen zu erfüllen, müssen Unternehmen nachweisen, dass die Lagerausrüstung (Kühlschränke, Tiefkühlschränke, Lagerhäuser und Transportbehälter) diese Bedingungen zuverlässig aufrechterhalten kann. Hier kommt das Temperatur-Mapping ins Spiel: Es überprüft, ob die Umgebung stabil bleibt, keine Temperaturschwankungen aufweist und für die Erhaltung der Qualität, Sicherheit und Wirksamkeit von Arzneimitteln geeignet ist.

In der Praxis ist das Mapping ein dokumentierter Prozess, der die ICH-Stabilitätsanforderungen mit den Erwartungen der FDA cGMP, USP <1079.4> und GDP in Einklang bringt und sicherstellt, dass die Lagerbereiche qualifiziert und auditfähig bleiben.

Wie häufig sollten Temperatur-Mappings durchgeführt werden?

Ein Temperatur-Mapping sollte bei der Erstqualifizierung, je nach Risiko alle 1–3 Jahre und nach wesentlichen Änderungen wie Umzügen, Reparaturen oder saisonalen Extremen durchgeführt werden.

Was ist der zulässige Temperaturbereich für Kühlschränke?

Für pharmazeutische Produkte sollten Kühlschränke in der Regel eine Temperatur zwischen +2 °C und +8 °C aufweisen, sofern auf dem Produktetikett nichts anderes angegeben.

Welche Temperatur sollte der kältesten Bereich eines Kühlschranks aufweisen?

Selbst an den kältesten Stellen sollte die Temperatur nicht unter +2 °C fallen, da viele temperaturempfindliche Medikamente und Impfstoffe durch Gefrieren beschädigt werden können.

Wie oft sollten Temperaturüberwachungsgeräte die Temperatur von Kühlschränken überprüfen?

Die Aufsichtsbehörden erwarten eine kontinuierliche Überwachung mit Datenloggern oder Überwachungssystemen. Die Temperaturen sollten mindestens alle 5 bis 15 Minuten aufgezeichnet werden, um Schwankungen zu erkennen.

Wie viele Datenlogger werden für ein Temperatur-Mapping benötigt?

Die Anzahl hängt von der Grösse und Komplexität der Lagereinheit ab. In der Regel wird mindestens ein Datenlogger in jeder Ecke, zusätzlich in der Mitte und in der Nähe potenzieller Problembereiche wie Türen oder Lüftungsöffnungen platziert. Die Richtlinien der USP und der WHO empfehlen einen risikobasierten Ansatz.

Wie stellt man den richtigen Temperaturbereich für einen Kühlschrank ein?

Stellen Sie das Kühlschrank-Regelsystem so ein, dass es einen konstanten Bereich von +2 °C bis +8 °C aufrechterhält, und überprüfen Sie dann die Leistung durch Kalibrierung und routinemässige Überwachung, um Compliance sicherzustellen.